цинкование металла от завода ограждающих конструкций

При поступлении продукции в цех происходит разгрузка металлоизделий, осуществляется входной контроль основного металла на предмет химического состава стали, конструкционных особенностей деталей, наличия загрязнений. Далее осуществляется монтаж металлоизделий на подвесы или технологические оснастки в зависимости от конструкции.

Горячее цинкование металла

При горячем цинковании поверхности металлических изделий покрывают слоем цинка толщиной в интервале 40–65 мкм. После определенных реакций на поверхности образуется карбонат цинка – достаточно твердый материал серого цвета, который останавливает дальнейшее образование коррозии. Эта технология по своей популярности уступает только гальваническому методу оцинковки. Между тем, цена такого метода, а также долговечность формируемого покрытия выгодно отличают его от электрохимического цинкования.

Классы цинкования

Количество цинка определяет класс цинкования:

- Повышенный класс. Масса наносимого цинка 570–855 г на квадратный метр, толщина – 40–60 мкм. Повышенный класс является самой высокой категорией, такая обработка способствует лучшим антикоррозийным свойствам.

- 1 класс. Масса цинка – 258–570 г, толщиной 18-40 мкм.

- 2 класс. Объем слоя – 142–258 г, толщиной 10-18 мкм.

Технология горячего цинкования

Стадии процесса:

- Обезжиривание. С использованием кислотного раствора удаляются смазочные и маслянистые вещества и загрязнения.

- Травление. С помощью кислоты с ингибитором коррозии удаляют оксиды железа.

- Промывка. Кислотный раствор полностью удаляется водой.

- Флюсование. Для того чтобы подготовить поверхность для правильной реакции с расплавленным цинком и предотвратить образование окиси при последующей сушке, изделия погружают в горячий раствор хлористого цинка/аммония.

- Сушка. Осуществляется в камерах сушки при циркуляции горячего воздуха c температурой 100 °C. В результате изделия сушатся и нагреваются, что снижает термошок от высоких температур горячего цинкования.

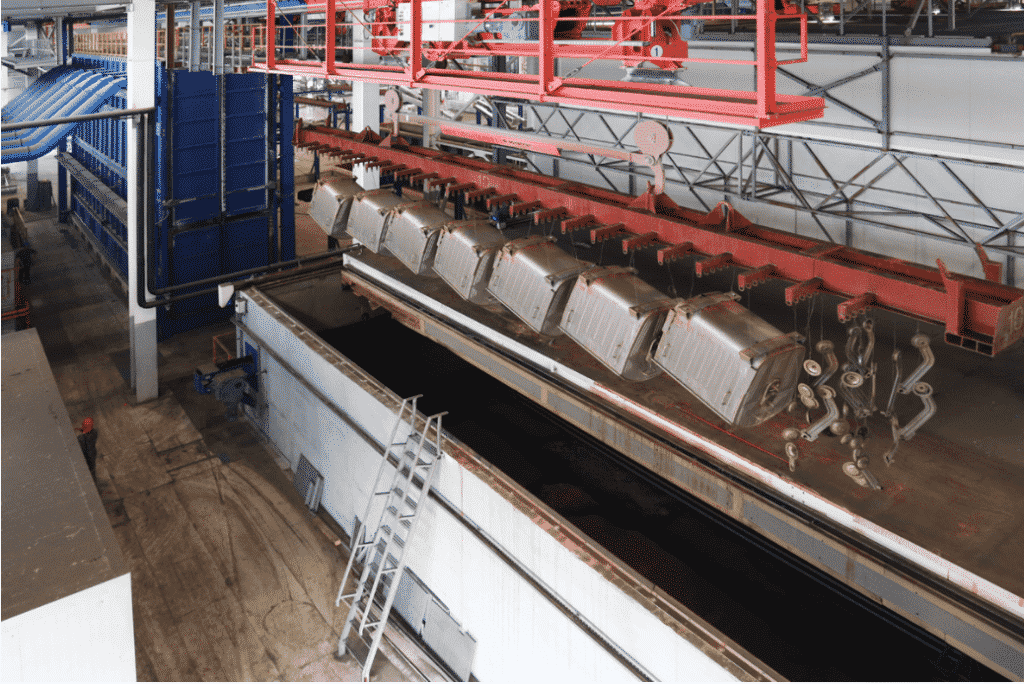

- Цинкование. Изделие погружается в расплавленный цинк при температуре около 450 °C. В массе содержание чистого цинка должно быть не менее 98 %, возможны добавки алюминия или других компонентов.

- Охлаждение. Осуществляется погружением конструкций в горячую воду.

- Пассивация. Изделия обрабатывают раствором органических солей для предотвращения образования белой окиси.

- Проверка. С помощью различных физических и лабораторных тестов тщательно проверяются толщина покрытия, его однородность, уровень прилипания и прочность.

ГОСТ горячего цинкования

Основной документ, которым руководствуются производители, предоставляющие услуги горячего цинкования – ГОСТ 9.307-89 «Покрытия цинковые горячие». Стоит отметить, что этот стандарт не распространяется на покрытия, которые нанесены с помощью непрерывного способа (к примеру, полосы или рулоны). Оцинковка непрерывным способом регламентирована ГОСТ 14918-80 «Сталь тонколистовая оцинкованная с непрерывных линий».

Горячее цинкование металлоконструкций

Цинкование металлоконструкций – это метод оцинковки, который обеспечивает их защиту от коррозии и разрушений, что значительно увеличивает длительность их службы. Цинковый слой хорошо противостоит воздействию агрессивной среды и в полной мере защищает основной металл.

Сталь, железо или чугун часто подвержены окислению и требуют дополнительной защиты. Покрытие их различными красками и лакокрасочными материалами недостаточно эффективно, а обработанные с помощью горячего цинкования металлоконструкции сохраняют свои качества в течение 30–50 лет, благодаря чему этот способ защиты заслуженно стал одним из самых популярных на промышленном производстве и в строительстве.

Цинкование деталей

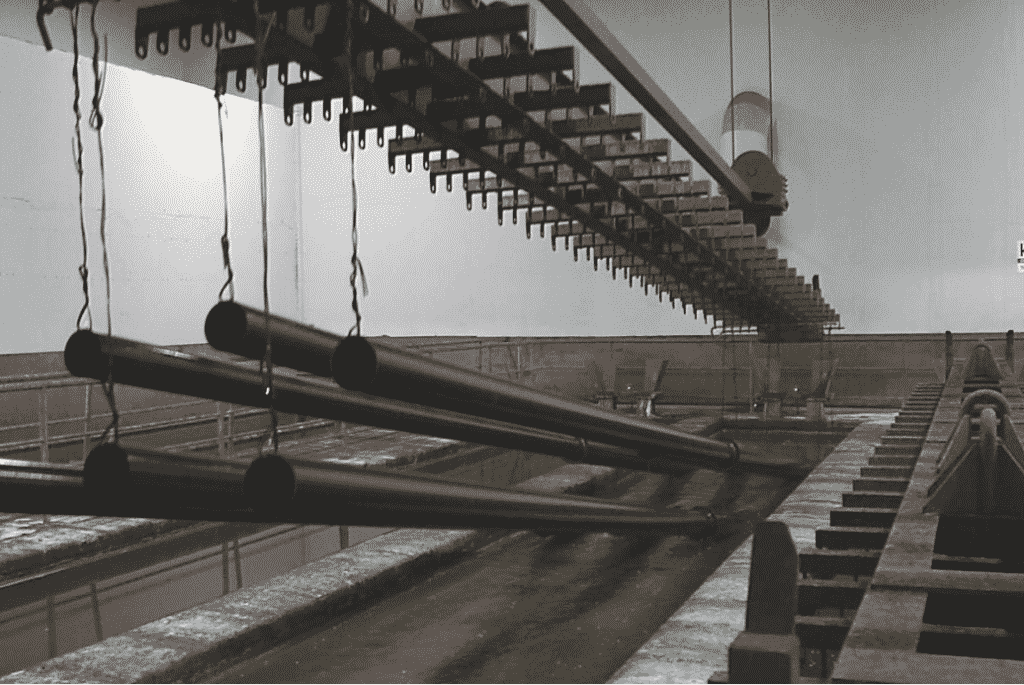

В основном горячее цинкование используется в промышленных областях для металлических деталей среднего размера – металлической проволоки, труб, негабаритных металлоконструкций и так далее.

Нанесение слоя осуществляют в специальных ваннах с расплавленным цинком (460–480 °C), в которые погружают детали. Образованный сплав надежно защищает поверхность от воздействия внешней среды и имеет отличные антикоррозийные свойства.

Для осуществления данного процесса также нужно предварительно обработать детали: их надо обезжирить, осуществить травление, промыть, флюсовать и просушить. Несмотря на продолжительность и большие энергетические издержки производства, этот метод является одним из наиболее эффективных и надежных.

Этапы горячего цинкования

Этап 1: обезжиривание

Металлоизделия обезжиривают в растворе на основе ортофосфорной кислоты и ПАВ. Это необходимо для удаления жировых пятен, масел и других синтетических загрязнений, замедляющих и ухудшающих процесс травления, а также снижающих адгезию цинка на конечном этапе. Процесс проводится при температуре 30÷35°С в течение 15÷20 минут

Этап 2: травление

Для очистки поверхности металлоизделий от окисных и солевых загрязнений, проводят погружение изделий в раствор соляной кислоты, при этом происходит химическая активация поверхности металлоизделия без ее повреждения. После растворения ржавчины и окалины соляная кислота начинает разрушать само изделие. Во избежание излишних потерь металла в раствор кислоты дополнительно вводят ингибиторы травления, которые кроме того останавливают наводораживание. Процесс проводится при температурах 20÷25°С в течение 20÷60 минут, в зависимости от степени загрязненности поверхности.

Этап 3: промывка

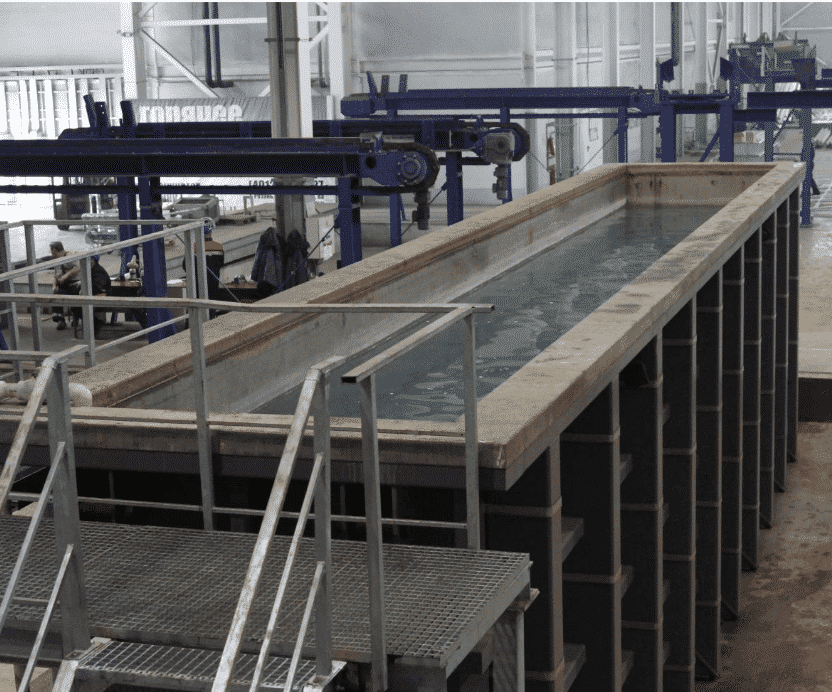

Изделия подвергают промывке в технической воде для снятия остатков солянокислого раствора и солей. Для экономии воды и качественной очистки используется несколько промывочных ванн. Во время промывки на поверхности вновь образуются оксиды железа, они удаляются во время последующей операции флюсования.

Этап 4: флюсование

Флюсование осуществляется путем погружения изделий в подогретый до 40÷50°С водный раствор хлоридов цинка и аммония. Во время данного этапа помимо удаления оксидов происходит образование химически стабильной пленки, которая предотвращает последующее окисление и обеспечивает хорошее смачивание изделий расплавленным цинком. Химический состав флюса должен непрерывно контролироваться, а ванна вовремя очищаться. Очищают ванну путем добавления в нее пероксида водорода, вследствие этого на дно осаждаются соли трехвалентного железа. Осадок собирается в отстойники, а затем фильтруется.

Этап 5: сушка

Если после флюсования изделия сразу погружать в ванну с расплавленным цинком, оставшаяся на нем вода будет мгновенно испаряться, образуя всплески цинка. В результате на изделии будут непокрытые участки — участки с неравномерным покрытием и плохим сцеплением. Чтобы избежать подобных проблем, к тому же сэкономить энергию, расходуемую на поддержание постоянной температуры расплавленного цинка, проводят сушку деталей. Сушильная печь позволяет осушить влагу с поверхности, дополнительно нагреть изделие до температуры около 100°С.