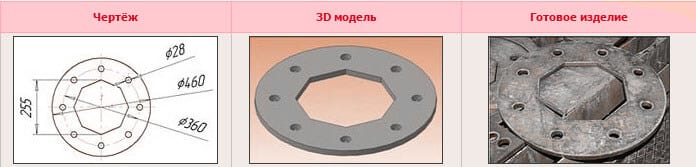

Изготовление плоских фланцев

Фланец представляет собой кольцо круглой либо прямоугольной формы. По внешнему краю равномерно выполнены отверстия, служащие для надежного и герметичного соединения при помощи шпилек или болтов. Используются парами (комплектом). Применяются для соединения труб, (различного диаметра), вращающихся валов, крепления трубопроводной арматуры к всевозможным емкостям, машинам и аппаратам. Исходя из значения рабочего давления, при котором предполагается использовать эти детали, их выпускают согласно ГОСТу 12815-80.

*оставляя запрос вы соглашаетесь с политикой обработки персональных данных

Этапы создания фланца:

В прошлом, фланцевые соединения выполнялись в основном из кованых деталей. В настоящее время повсеместно применяются исключительно стальные, так как их эластичность и эксплуатационное удобство намного выше. В большинстве случаев, заготовки под будущие фланцы получают методом литья или штамповки. Иногда для этих целей применяют обычный прокат (пруток, лист). Заготовку вырезают газовой горелкой или плазменным резаком, а окончательная обработка производится на металлорежущем станке. В отдельных случаях (крайне редко) заготовки выполняются методом ковки.

Современной промышленностью наиболее широко применяются методы изготовления фланцев путем:

— горячей штамповки;

— газовой резки;

— центробежного электрошлакового литья.

Горячая штамповка: сталь (заранее выбранной марки) разогревают, затем мощный пресс, способный выдавать усилие до 4500 кН, выдавливает заготовку заданного размера. При помощи металлорежущего станка производится чистовая обработка (доводка). Последний этап – высверливание отверстий под крепежные шпильки/болты.

Газовая вырезка происходит при помощи электросварочного оборудования. Заготовки режутся из листовой стали нужной толщины. Дальнейшая обработка (придание нужных размеров и форм) выполняется на металлорежущих станках.

Центробежное электрошлаковое литье состоит из следующих этапов. Сырье (сталь) разогревают до нужной температуры и сливают в специальные центробежные машины.

Центробежные силы, воздействуя на металл, уплотняют его по всему объему формы (вытесняя воздух и способствуя лучшей однородности) которая предварительно обрабатывается флюсом (специальным составом). Флюс выполняет роль смазки, защиты от проникновения в металл воздуха и препятствует прилипанию будущей заготовки к стенкам формы. После этого выполняется дополнительная термическая обработка. Центробежное литье дает возможность изготовить заготовку, имеющую минимальный припуск, а значит снижает затраты на окончательную доводку механическим способом.

Примеры использования фланцев

Область применения фланцев очень широка. Она охватывает практически все отрасли народного хозяйства, такие как нефтегазовая и теплоэнергетическая, нефтеперерабатывающая и химическая, пищевая и фармацевтическая. И это далеко не полный список. В каждой производственной области есть свои особенности, иначе говоря, оборудование и коммуникации должны отвечать определенным требованиям. Поэтому разработаны и выпускаются самые различные модели фланцев. Например:

— для труб;

— для валов;

— для корпусных деталей;

— для фитинга.

Благодаря использованию современных технологий и высококачественных материалов, фланцевые соединения, по своей надежности, мало чем уступают сварным. А за счет возможности быстрого монтажа (демонтажа) они намного выигрывают в плане обслуживания и ремонтопригодности. Одним из самых распространенных примеров использования фланцев является соединение технологических трубопроводов с агрегатами и емкостями различного назначения. В этом случае, неразборное (сварное) соединение практически не приемлемо, так как затрудняет ремонт и обслуживание. При монтаже трубопроводов нередко появляется возможность соединять в единую магистраль трубы различного диаметра. Проще всего это сделать, используя именно фланцевые соединения.